Panele fotowoltaiczne muszą wytrzymywać minimum 25 lat eksploatacji z zachowaniem deklarowanej przez producenta sprawności. Ich praca odbywa się w trudnych warunkach, ze względu na oddziaływanie warunków zewnętrznych, a także powstających wewnątrz obciążeń cieplnych i elektrycznych. Dlatego od budowy, materiałów i jakości wykonania panelu zależy, czy cała instalacja fotowoltaiczna będzie funkcjonować sprawnie i efektywnie, co wprost przekłada się na opłacalność inwestycji.

Wysokiej klasy panele fotowoltaiczne posiadają szereg certyfikatów potwierdzających przeprowadzenie testów wytrzymałości mechanicznej, cieplnej, a także odporności na odziaływanie niektórych czynników chemicznych. Na etapie zakupu paneli należy we własnym interesie zwrócić na to szczególną uwagę. Niskiej jakości panele fotowoltaiczne oferowane przeważnie po atrakcyjnej cenie zakupu, mogą wykazywać poważne defekty na samym początku eksploatacji, a nawet jako nowe produkty.

Istnieją dziesiątki możliwych wad spotykanych w panelach fotowoltaicznych. Niektóre wady można wykryć tylko za pomocą zaawansowanych urządzeń do testowania, takich jak testerów elektroluminescencyjnych, symulatorów słonecznych, kamer termowizyjnych i testerów oporu. Inne wady mogą być dostrzeżone tylko przez analizę komponentów używanych przed produkcją. Do spotykanych wad w panelach fotowoltaicznych niskiej jakości, należą m.in.:

Połamane lub rozdrobnione ogniwa

Ogniwa słoneczne klasy B są poważnym problemem. Zdarza się, że producenci paneli fotowoltaicznych używają ich zamiast pełnowartościowego składnika. Najprawdopodobniej ogniwo fotowoltaiczne zostało uszkodzone podczas obróbki, np. w procesie lutowania ręcznego. Akurat taka wada może być łatwo dostrzeżona „gołym okiem”, jest także wyraźnie widoczna podczas próby testu elektroluminescencyjnego.

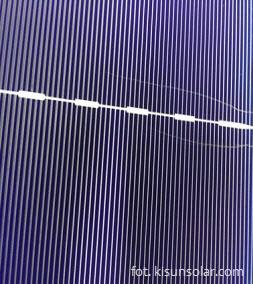

Zarysowania na szkle

Najbardziej rozpowszechnionym uszkodzeniem panelu fotowoltaicznego są zarysowania szkła, które powstają na etapie nieodpowiednich warunków transportu lub jeszcze podczas produkcji.

Zarysowania mogą prowadzić do różnych uszkodzeń panelu fotowoltaicznego. Łagodniejsze rysy powierzchownie mogą spowodować lekkie cieniowanie komórek, większe i głębsze rysy mogą poważnie naruszyć cienką powłokę antyrefleksyjną, którą obecnie stosuje wielu producentów modułów, obniżając przepuszczalność światła. Uszkodzenia powłoki mogą powodować dostawanie się do wewnątrz, powietrza, pyłu i wody co może z kolei powodować podnoszenie się reszty powłoki i w konsekwencji prowadzić do efektu delaminacji (odwarstwienia powłoki antyrefleksyjnej).

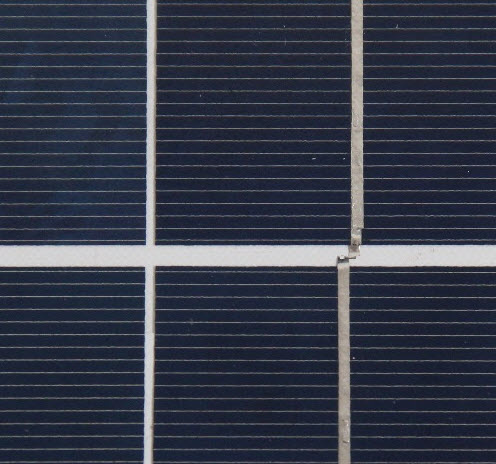

Równomierność ułożenia ciągu ogniw

Ułożenie ciągu ogniw jest zwykle problemem estetycznym i nie odgrywa wpływu na wydajność modułu fotowoltaicznego lub jego żywotność. Jednak wyrównanie ciągu komórek jest wyraźnie widoczne „gołym okiem” i mało estetyczne. Jeżeli odstęp pomiędzy ogniwami fotowoltaicznymi jest zbyt mały (średnia wynosi 2 mm), może to powodować iskrzenie. Wyrównanie ciągu ogniw jest rzeczą bardzo prostą do wykonania i jeśli producent ma w tym miejscu problemy to można przepuszczać, że cały proces produkcji panelu PV jest mało precyzyjny nie gwarantując utrzymania należytej jakości i co za tym idzie trwałości produktu.

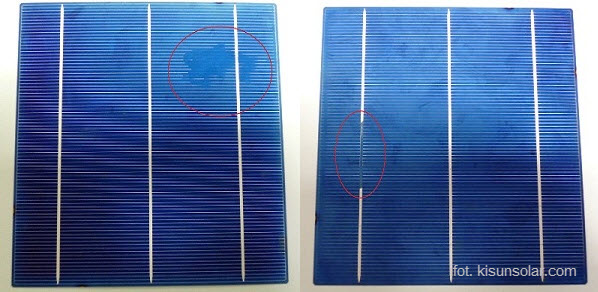

Zanieczyszczenia wewnątrz panelu fotowoltaicznego

Kolejną wadą łatwo dostrzegalną są zanieczyszczenia znajdujące się wewnątrz panelu fotowoltaicznego. Mogą pochodzić zarówno z procesów produkcyjnych, jak i przedostawać się z zewnątrz, gdy obudowa nie jest wystarczająco szczelna. Występowanie takiego problemu może oznaczać że producent nie zadbał o należytą jakość wykonania panelu PV. W przyszłości mogą pojawić się problemy podczas użytkowania. Wszelkiego rodzaju zanieczyszczenia mogą mieć taki sam skutek, jak częściowe zacienienie przez co mogą znacząco wpłynąć na jego wydajność. Ponadto, przy ekspozycji na światło słoneczne modułu fotowoltaicznego, cząstka może się nagrzewać, a nawet palić, co może powodować poważne uszkodzenie modułu fotowoltaicznego.

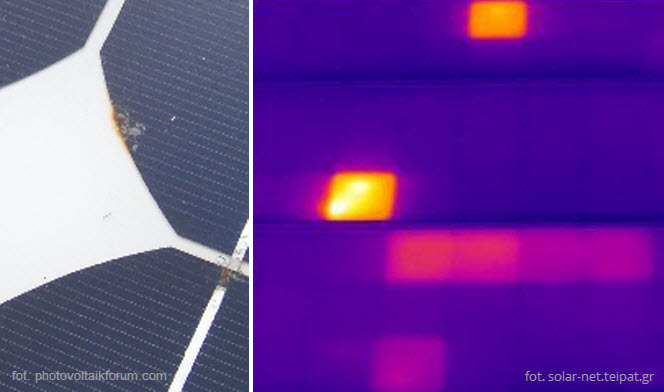

Hot spoty

Ogniwo fotowoltaiczne, które jest częściowo zacienione przez znajdującą się w sąsiedztwie przeszkodę (komin, drzewo, itd.) lub przez zanieczyszczenie (liść, odchody ptasie itd.) zamiast wytwarzać energię elektryczną, zużywa ją pobierając od innych ogniw. Wówczas przepływ prądu powoduje w zacienionym ogniwie wzrost temperatury. Miejsca o podwyższonej temperaturze nazywa się „hot spotami”, może w nich dochodzić do trwałych uszkodzeń materiałów.

Dopóki nie dojdzie do trwałych uszkodzeń problem hot spotów widoczny jest przy użyciu kamery termowizyjnej. Eliminacja ryzyka występowania hot spotów polega przede wszystkim na stosowaniu diod obejściowych (bypass) umożliwiających wyłączanie stref panelu fotowoltaicznego z występującym zacienieniem. Dobrej klasy panele fotowoltaiczne zwykle posiadają 3 takie diody.

Niska jakość przewodów i złączy

Użycie zamienników – nieodpowiednich tworzyw sztucznych może doprowadzić do osłabienia połączenia elektrycznego w złączkach, tzw. konektorach. To z kolei może skończyć się iskrzeniem, a w efekcie wypaleniem materiału i zniszczeniem konektora. Wszystkie materiały użyte do budowy paneli fotowoltaicznych, co dotyczy także izolacji okablowania i złączek elektrycznych muszą zachować odporność przy niskich i wysokich temperaturach zewnętrznych, przy wilgotności i zamarzaniu, a także nie ulegać szkodliwemu działaniu promieniowania UV.

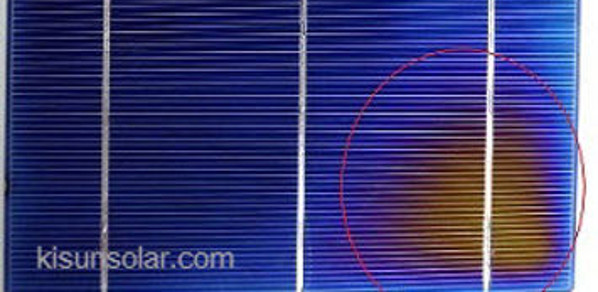

Przebarwienia folii EVA

Przy niskiej jakości folii EVA może dochodzić pod wpływem promieniowania UV do powstawania przebarwień. Brązowienie folii występujące najczęściej nie jest jedynie problemem estetycznym, ale także prowadzić może do delaminacji folii, a zacienianie może prowadzić do powstawania hot spotów.

Braki w strukturach

W nieodpowiednio prowadzonym procesie produkcji paneli PV występować mogą braki w strukturze skutkujące obniżeniem wydajności. Brak równomiernego obciążenia panelu skutkować z kolei może uszkodzeniami wskutek podwyższonych temperatur

(hot spoty).

Zanikanie etykiet i kodów kreskowych

Według norm IEC, każdy moduł solarny musi mieć kod kreskowy. Jest to ważne, ponieważ w przypadku reklamacji gwarancyjnej, należy przedstawić numer kodu kreskowego do producenta. Obecnie najbardziej profesjonalni producenci posiadają bazy danych, gdzie mogą prześledzić datę produkcji, kiedy moduł został kupiony, sprawdź kartę materiałową i który dystrybutor kupił moduł. W warunkach pracy na zewnątrz panelu fotowoltaicznego, niska jakość etykiet i kodów powoduje szybkie ich blaknięcie.